半导体晶圆划片刀情况简述

一、划片机

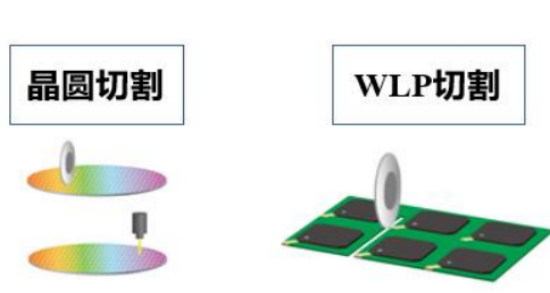

划片机是半导体行业使用划片刀或通过激光等方式高精度切割晶圆或基板的装置,是半导体后道封测中晶圆切割和WLP切割环节的关键设备。随着集成电路沿大规模方向发展,划片工艺呈现愈发精细化、高效化的趋势。

从19世纪60年代依赖于人工操作的金刚刀划片机,到1968年英国LP公司发明的金刚石砂轮划片机,采用研磨的工艺替代了传统的划线断裂工艺。目前划片机广泛用于半导体封测、EMC导线架、陶瓷薄板、PCB、蓝宝石玻璃等材料的精密划切领域。

图1 划片机切割图

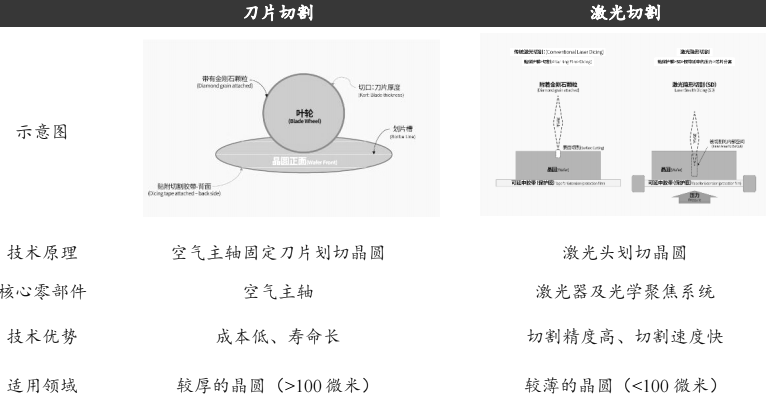

半导体晶圆划片机是将含有很多芯片的wafer晶圆分割成晶片颗粒,切割的质量与效率直接影响芯片的质量和生产成本。半导体晶圆划片机主要包括砂轮划片机和激光划片机,砂轮划片机是综合了水气电、空气静压高速主轴、精密机械传动、传感器及自动化控制等技术的精密数控设备,其特点为切割成本低、效率高,适用较厚晶圆的切割。激光划片机是利用高能激光束照射工件表面,使被照射区域局部熔化、气化,从而达到划片目的,其特点为切割精度高、切割速度快,适用于较薄晶圆的切割。

图2 晶圆划片机

二、晶圆划片工艺

1、工艺对比

砂轮划片刀切割的方式包含一次切割和分步连续切割,效率高、成本低、寿命长,是使用最广泛的切割工艺,在较厚晶圆(>100微米)具备优势。激光切割精度高、速度快,主要适用较薄晶圆(<100微米)切割,在切割较厚晶圆时存在高温损坏晶圆问题,而且还需要刀片进行二次切割,另外,激光头价格较贵,寿命较短。目前刀片切割占据80%市场份额,激光切割仅占据20%,预计刀片切割在较长时期内仍将是主流方式。

2、主流技术

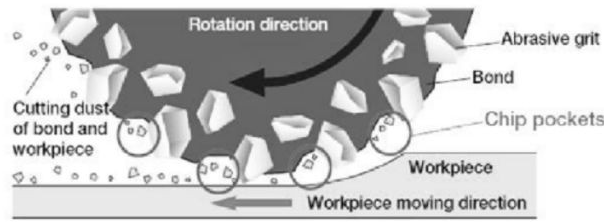

金刚石切割是划片主流技术,切割采用金刚石颗粒与粘结剂组成的刀片,金刚石颗粒作为切割时的磨粒被金属镍固定在刀体上,刀片按一定速度旋转和进给,采用水为切削液,切割时金刚石颗粒凸起与粘结剂形成一种称作“容屑槽”的结构,对切割道材料进行铲挖进而分割开来。在切割过程中,金刚石颗粒不断磨损暴露出新颗粒,使刀片保持锋利状态,将切割碎屑清理出去。在切割时产生的碎屑会粘附在刀片上,因此在切割过程要设法防止切割碎屑的粘附,且对切割碎屑做适当的处理,保证刀片在切割过程正常工作。

图4 金刚石划片切割原理

对于金刚石切割而言,金刚石颗粒越大,刀片切割能力越强,金刚石颗粒磨损越慢,刀片使用周期越长,但颗粒越大,切割过程对切割面的冲击力越大,容易造成严重的裂纹和崩边等缺陷。较小的金刚石磨粒能够减小切割时对切割面的冲击力,降低产生较大切割缺陷风险,但金刚石若不能及时脱落更新,则容易发生裹刀现象,导致刀片切割能力急剧下降,出现严重缺陷。

金刚石颗粒浓度会显著影响切割芯片质量,当金刚石颗粒浓度较大时,金刚石颗粒能够随着粘结剂的磨损及时脱落更新,有助于延长刀片寿命。并且粘结剂越软,金刚石脱落越容易,反之则越难,因此,使用粘结剂较硬的刀体切割,会对切割面造成较严重损伤,而粘结剂较软的刀体冲击力较小,损伤较小。金刚石颗粒尺寸与浓度的选择要与粘结剂类型相结合,综合考虑选择适合刀片。

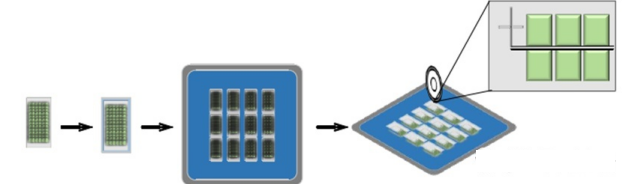

3、划片流程

芯片由晶圆切割成单独的颗粒后,再经芯片封装即可使用。划片时需控制移动划片刀的速度及划片刀的转速。不同芯片的厚度及蓝膜的黏性都需要有相应的配合参数,以减少划片时产生崩碎现象。切割中残留的硅渣会破坏划片刀具及芯片,造成良品率损失,划片时需要用洁净水冲洗,以便移除硅渣,且喷水角度及水量需要加以控制。

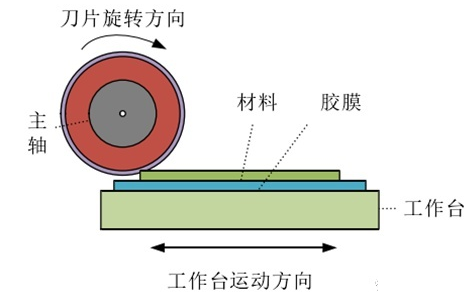

使用刀片划片方式进行切割,金刚石刀片以每分钟3-4万转的高速切割晶圆街区部分,同时,承载晶圆的工作台以一定的速度沿刀片与晶圆接触点的切线方向直线运动,切割晶圆产生的硅屑被去离子水冲走。有些芯片在划片时为了达到特殊的芯片表面保护效果,同一切割道要切割两次。此时,第一次切割时用的刀片比较宽,第二次切割时用的刀片比较窄。

图6 划片工艺流程

4、影响切割质量因素

存在多种因素影响晶圆切割质量,包括材料、切割仪器、工作环境、切割方法及其他因素等。从材料角度,晶圆的硅基底和电路层材料会导致晶圆在切割时有不同力学表现,选用不同材质刀片会对切割方式有不同的要求,因而会呈现出不同的切割质量。从切割仪器角度,由于不同机台切割动力存在差别,因此切割台的选择也会影响切割质量。从工作环境角度,冷却水的压力和流速是影响切割质量的因素,水流速度过慢会造成冷却效果不足,切割摩擦产生的热量难以及时导出而积累,可能造成金刚石磨粒破碎,导致刀片切割能力下降,切割精度降低,还会导致切割碎屑不能及时移除而影响刀片切割能力。从切割方法角度,主要涉及切割深度,刀片旋转速度以及进给速度等,适宜的参数对获得良好切割质量十分关键。就其他因素而言,如机台操作技巧等也会影响晶圆切割质量。

5、切割缺陷

晶圆切割容易造成的缺陷类型主要有裂纹、崩边和剥离等,这些缺陷可能会造成芯片的直接损坏,也可能会影响芯片后续封装及后续使用可靠性。如切割导致的微裂纹会在芯片中引入应力,成为潜在的芯片脆弱区,影响封装后的可靠性。在切割过程中芯片受到强烈刀体冲击而出现金属层连同硅基底块状脱落的崩边现象,若崩边过大损伤到芯片功能区域,会直接造成芯片失效。切割过程中冲击造成的金属层剥离,而硅基底并不受到损伤的层状剥离现象,通常不会造成芯片功能损坏,但如果剥离面积较大,扩展到功能区,也十分危险。