一.磨削液的作用

磨削过程中要产生大量磨削热,在磨削区域内温度有时达1000℃左右。在这样高的温度下,可使工件材料变软,产生裂纹,甚至烧伤,以及砂轮产生堵塞等现象。尤其对于细长、薄壁及薄片等工件,还可能引起严重的变形,甚至造成废品。因此合理选用磨削液是提高工件表面质量、降低砂轮消耗、提高生产率、保证加工精度及降低成本的重要途径,应予以足够的重视。磨削液主要有以下作用。

1.冷却作用

磨削液的热传导作用,能有效地改善散热条件,带走绝大部分磨削热,降低磨削温度。

冷却作用的大小与磨削液的种类、形态、用量和使用方法有关。磨削液的导热系数越大,则冷却作用越显著。如水的散热能力比油强,故有极好的冷却作用。

2.润滑作用

磨削液能渗入到磨粒与工件件的接触表面之间,黏附在金属表面上,形成润滑膜,减少磨粒和工件之间的摩擦,从而延长砂轮的寿命,减小工件表面粗糙度。

由于接触表面上的压力较大,纯矿物油不易渗人到磨削区,为此,在磨削液中须加进一些硫、氯、磷等极压添加剂。这些添加剂与钢铁表面接触后能迅速发生化学变化,产生新的化合物(硫化铁、氯化铁等),吸附在金属上,能显著提高润滑效果。

3·清洗作用

磨削液可将磨屑和脱落下的磨粒冲洗掉,以免工件磨削表面被划伤。

4·防锈作用

在磨削液中加人皂类和各种防锈添加剂,可以起到防锈作用,以免工件和机床被氧化锈蚀。

二.磨削液的种类

磨削液的化学成分要纯,化学性质要稳定,无毒性,其酸度应呈中性,以免刺激工人的皮肤和腐蚀工件、机床或砂轮。

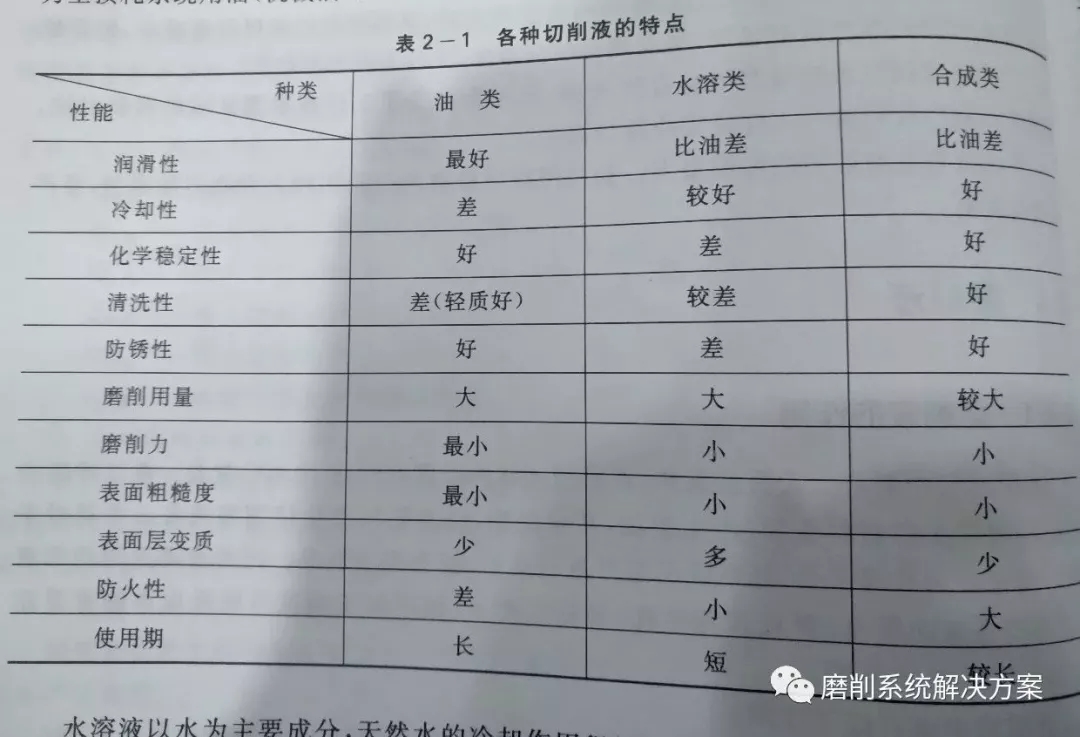

磨削液分水溶液和油类两大类。常用的水溶液有乳化液和合成液两种,常用的油类为全损耗系统用油(机械油)和煤油。各种磨削液的特点见表2-1。

水溶液以水为主要成分,天然水的冷却效果很好,但使用不当易使机床和工件锈蚀。

油类的润滑和防锈作用好,低粘度的矿物油,如L-AN32全损耗系统用油及煤油等较常用,螺纹及齿轮磨削用L-AN32全损耗系统用油。

1. 乳化液

乳化液由乳化油加水冲制而成。乳化液是油与水的混合体,因为二者不可混合,故必须加入乳化剂。乳化剂分子有两个头,一头亲水,一头亲油。把油在水中搅拌时,乳化剂吸附在油粒表面上,使它们均匀地悬浮在水中。

使用时,取质量分数2%~5%的乳化油与水混合配置,根据不同的工件材料,可适当调整其质量分数。磨削铝制工件时,如浓度过高,会引起表面腐蚀。磨削不锈钢工件时,采用较高浓度,则效果较好。通常精磨时乳化液的质量分数应比粗磨时高些。

2. 合成液

合成液是一种新型的磨削液,由添加剂、防锈剂、低泡油性剂和清洗防锈剂配制而成。使用合成液磨削时,工件表面粗糙度可达Ra0.025μm,砂轮寿命可提高1.5倍。

3. 极压全损耗系用油

三.磨削液的供给方式

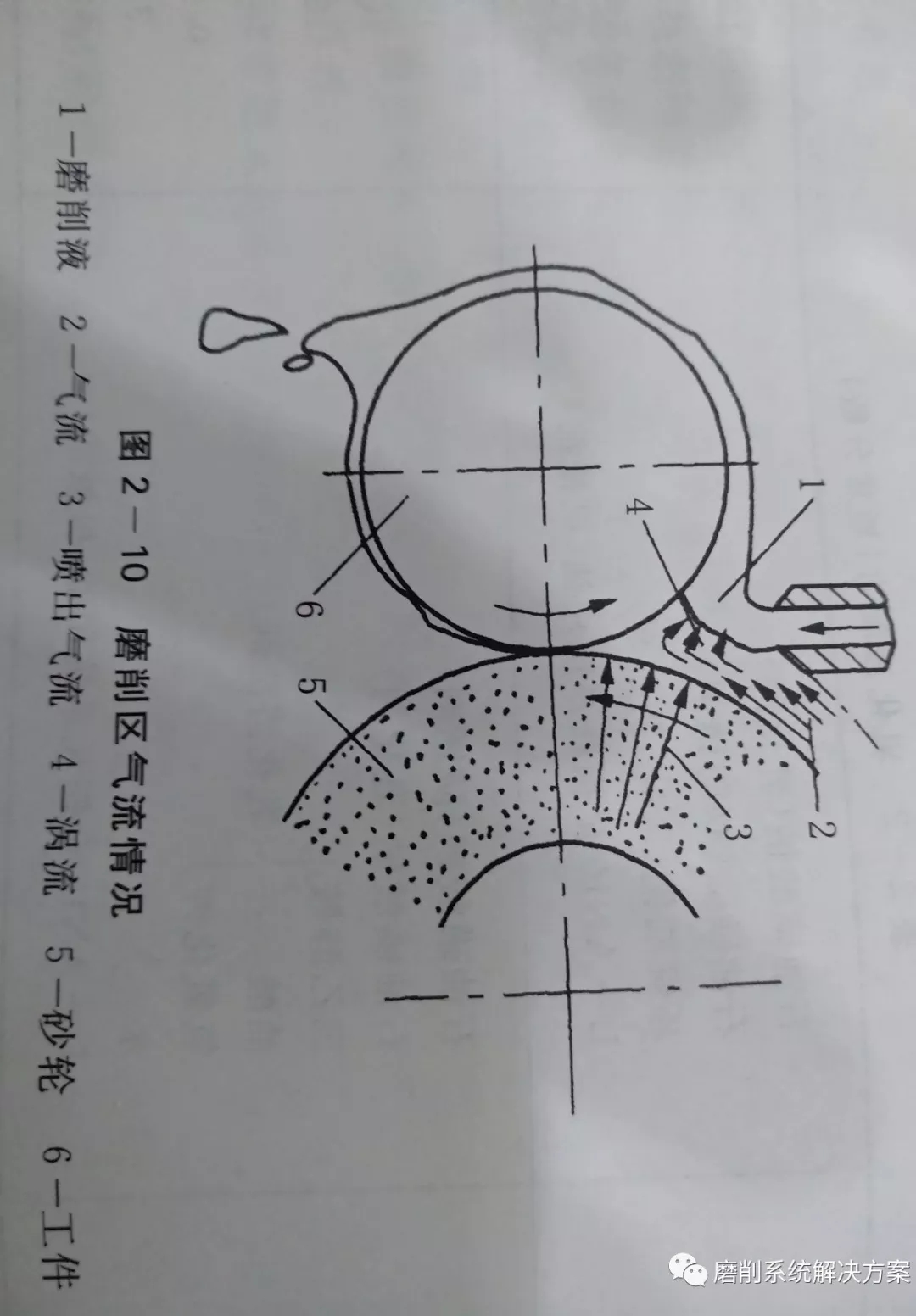

磨削时,磨削液往往不易进入磨削区,如图,主要原因有:

(1)砂轮旋转时,在砂轮周边也随同产生回转气流,Vs越大,气流的影响也越大。

(2)砂轮端面气孔中的空气,由于离心力作用,由中心流向砂轮圆周圆角附近。气孔越大,转速越高,影响也越大。

(3)砂轮罩的影响:有罩与去罩相比,气流动压力平均增加50%左右。

磨削液供给方式有外冷却法和内冷却法两种,目前常用的是外冷却法,将磨削液直接浇注在砂轮和工件接触的部位,但磨削液不能全部进人磨削区域。

内冷却法是一种较有效的冷却方式,磨削液通过中空锥形盖引人到砂轮的中心腔内。由于离心力的作用,这些磨削液就会通过特制砂轮内部的空隙流向砂轮四周边缘区域的加工表面,从而起到有效的冷却作用。目前,由于还有一些技术问题尚待解决,内冷却法还未推广使用。在刃磨刀具时采用浸硬脂酸砂轮,可以取得较好的冷却效果。这实质上也是一种内冷却法,磨削时,磨削区域的热量使砂轮边缘部分的硬脂酸熔化,而使其洒人磨削区域起冷却作用。

使用磨削液时,要注意以下几个问题:

(1)应该直接浇注在砂轮与工件接触的部位。

(2)流量应充足,并应均匀地喷射到整个砂轮宽度上。磨削液流量一般不低于0.5L/(min·mm)。

(3)应有一定的压力,以便磨削液冲人磨削区域。

(4)磨削液应经常保持清洁,尽量减少磨削液中杂质的含量,变质的磨削液要及时更换,超精密磨削时可以采用专门的过滤装置·