晶圆研磨

“晶圆研磨”又名“晶圆减薄”,主要就是通过背面打磨将晶圆厚度控制在一定范围内。主要目的是为了满足后续封装工艺的要求以及芯片的物理强度、散热性和尺寸要求等条件。

晶圆研磨的两个阶段

第一阶段:粗磨

此阶段使用的金刚石砂轮磨粒较粗,每转进给量大,单颗磨粒的切深大于临界切削深度。是典型的脆性域磨削。

采用相对较大的进给速度,主要为提高加工效率,这个阶段占总减薄量的94%左右。不过在这个过程会引起较大的晶格损伤与边缘崩边。

第二阶段:细磨

此阶段使用的金刚石砂轮磨粒较细,每转进给量小,一部分部分磨粒的切深度小于临界切削深度。属于延性域切削。另一部分的切深大于临界切削深度,属于脆性域磨削。

采用较低的进给速度,主要用于消除前阶段粗磨产生的损伤,崩边等现象,占总磨削量的6%。

晶圆研磨质量要求

晶圆厚度一致性要求

晶圆表面损伤层厚度(SSD)要求

晶圆表面粗糙度要求

晶圆表面厚度偏差TTV值要求

晶圆厚度精度及超薄化能力要求

晶圆完整性

晶圆的完整性主要表现在晶圆无破损上

在晶圆研磨过程中,会有许多造成晶圆破碎的因素存在,如何减小破损产生的机率,需要从现象出发去寻找原因。

晶圆破碎的几种形式

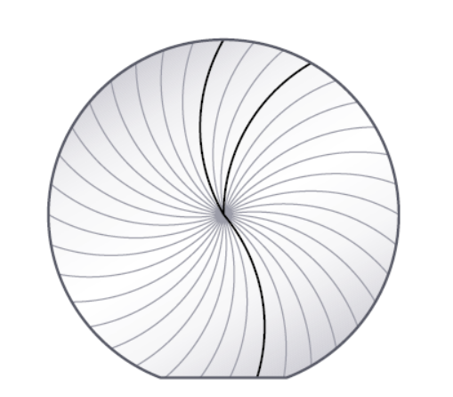

1、沿磨痕方向碎裂。

“磨痕”指的就是晶圆片背面的磨痕。这种类型的破损发生在这个磨痕上。

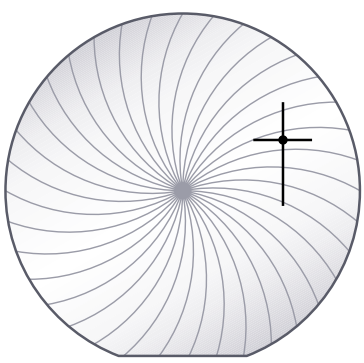

2、沿晶圆纹路碎裂。

裂纹沿晶体方向呈线性发生。少数情况下,断裂不沿晶体取向发生,但这种类型的断裂通常以线性裂纹为特征。

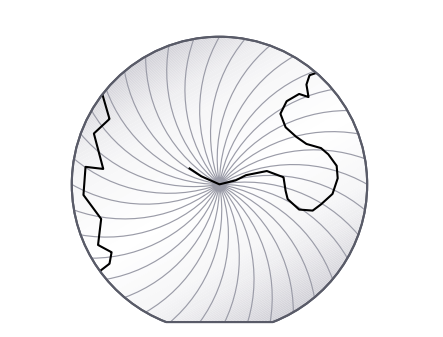

3、不规则破损。

指如图所示的与晶体取向和锯痕无关的裂纹,或晶圆片分成几片的情况。

沿磨痕方向碎裂

沿磨痕断裂主要是由于砂轮排屑槽堵塞等磨削缺陷造成的。当砂轮与脱落的磨料颗粒磨削时,会导致晶圆片的高应变而导致断裂。在最近的趋势中,当晶圆片有很厚的氧化膜时,沿磨痕的断裂经常发生。

这可能是由于晶片与z1轴砂轮不匹配(用于粗磨削),即z1轴砂轮磨削能力不足,因此更换磨削能力更强的砂轮是防止破碎更有效的方法之一。

特别是当细光面磨削到200μm或更小的时候,由3或4因素造成的破碎的可能性增加了。

主要因素及对策:

因素1:Z1-轴砂轮磨削能力不足(粗磨削)(在研磨带有厚厚的氧化膜等的晶圆片时)

对策:更换研磨功率更高的砂轮类型(例如,选择更大的粒度,选择研磨功率更高的粘结剂)

因素2:砂轮与轮座之间漏水导致的磨削缺陷。

对策:检查轮座安装表面,如有异物,应排除。

因素3:由于砂轮排屑槽堵塞而导致的磨削缺陷。

(在细磨过程中,未切割的胶带或切割的碎片容易与砂轮接触,从而夹在砂轮的齿间,可能导致排削槽堵塞。)

对策:清除排屑槽内异物或更换砂轮。

因素4:由于在晶片边缘拖动晶片裂纹而造成的磨削缺陷。(在薄面磨削过程中,晶圆边缘容易出现裂纹。在加工过程中,碎裂的碎片可能夹在砂轮和晶圆之间)

对策:调整(减少)轮冷却液的流量。

沿晶体方向碎裂

主要因素及对策:

在沿晶方向发生断裂的情况下,断裂通常不是由砂轮引起的,主要是由于外来物质(通常指磨屑)引起,常见影响因素如及对策下表所示:

序号 | 主要影响因素 | 对策 |

1 | 卡盘工作台上有异物 | 清洗卡盘上表面 |

2 | 胶膜与硅片之间的异物 | 更换胶膜 |

3 | 转移垫上粘有颗粒和异物 | 清洁转移垫 |

不规则碎裂

主要因素及对策

序号 | 主要影响因素 | 对策 |

1 | 在晶圆处理过程中与外围机器部件发生碰撞 | 检查情况,调整周边各部件的安装位置。 |

2 | 晶圆强度不足(薄面研磨过程中) | 更换报废片重复测试设备 |

3 | 异物的引入 | 需仔细检查晶圆(例如,寻找附着在卡盘上的异物) |

晶圆破碎总解析

类型 | 原因 | 对策 |

沿磨痕方向碎裂(锯状裂纹) | Z1轴轮研磨能力不足(粗磨)(研磨厚氧化膜的晶圆等 | 具有较高磨削力的磨轮类型(例如,选择较大的磨粒,选择具有较高磨力的结合剂) |

磨轮与磨轮安装之间漏水造成的磨削缺陷 | 检查磨轮支座的安装表面,并消除异物的积聚 | |

在细磨过程中,排屑槽堵塞造成的磨削缺陷 | 清除排屑槽内异物或更换砂轮 | |

拖动晶片边缘裂缝造成的研磨缺陷,在薄光洁度研磨过程中,晶片边缘容易出现开裂,裂纹碎片会夹在车轮和晶片之间 | 调整(降低)磨轮冷却液的流量 | |

沿晶体方向的断裂 | 卡盘工作台上存在异物 | 清洁工作盘的表面 |

胶膜与硅片之间的异物 | 胶膜与硅片之间的异物 | |

传送板上的颗粒和异物 | 清洁传送板 | |

不规则的断裂 | 在晶圆处理过程中与设备外围部件碰撞 | 检查情况,调整各外围部件的安装位置 |

晶片强度不足(薄、精磨时) | 还有一种情况是,由于因素1和2中引入的因素恶化,需要仔细检查晶片(例如,寻找粘在工作盘表上的异物) |