前言

在半导体相关产品切割领域里,追求更高的效率与更好的切割品质一直是各大工厂着重管控的。

相信行业人员都了解,切割刀片合理应用离不开四项基本条件:设备、工件、刀片、参数,但如果这四项条件都已经达到最佳适配程度的话,还想要提升切割质量可以从什么方向入手呢?

答案——修刀板!

修刀板,就是用来修磨刀片的板子。

修刀的目的:

1. 开刃;

2.调整真圆度;

3.创建容屑槽,增加排屑能力;

具体案例

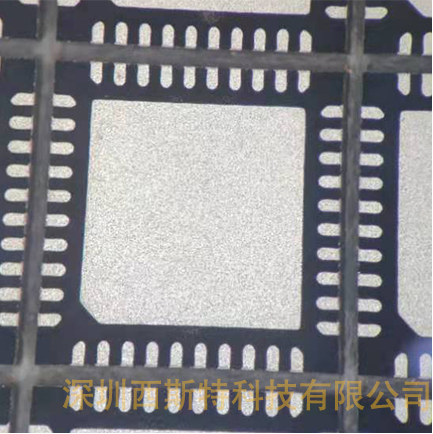

有一切割QFN的客户,由于现用刀片切割品质不佳,向公司提出优化需求。经公司应用技术部评估客户现有加工条件后,针对加工现状出具了解决方案,大大提高了加工水平,为客户赢得了更多的生产加工订单。

具体案例情况如下,供大家参考。

原加工要求:

毛刺尺寸<50μm;

崩边尺寸<30μm;

优化需求:

毛刺尺寸<15μm;

崩边尺寸<8μm;

设备耗材信息:

机台:DAD321

贴片:150μm厚UV膜

工件信息:

产品:QFN

镀层:表层镀锡

材质:环氧树脂+铜

原刀片信息:SST 58*0.33*40-240#

划切刀片

基本参数

主轴转速(rpm):17000

进给速度(mm/s):60

刀片高度(mm):0.07

优化分析

根据对客户现场加工条件的了解,以及加工QFN工件刀片的适配性,此次提高切割品质的解决方案并没有以调整设备、工件、刀片、参数四项基本条件为入手点。因为观察到原有工艺中,全新刀片安装后是通过切割QFN边框来进行磨刀,并没有专门的修刀工艺,全新刀片初期的切割效果大打折扣,所以建议增加全新刀片使用树脂修刀板进行刀片修磨的专属工艺,以提高全新刀片整体切割质量。

测试阶段

第一阶段:刀片修磨

![]()

修刀板类型:SST-树脂修刀板

修刀板粒度:400#

修刀转速(rpm):17000

修刀进给(mm/s):6

修刀深度(mm):0.5

修刀数(条):5

修刀时间:1min

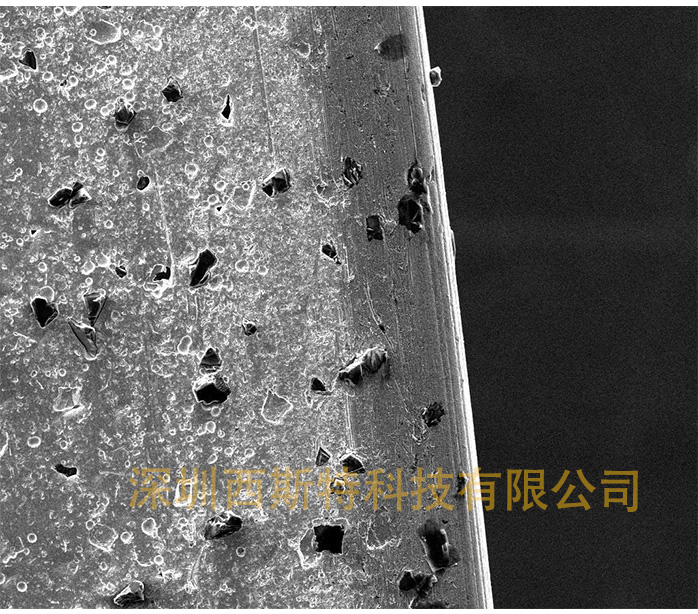

修刀前刀刃表面状态

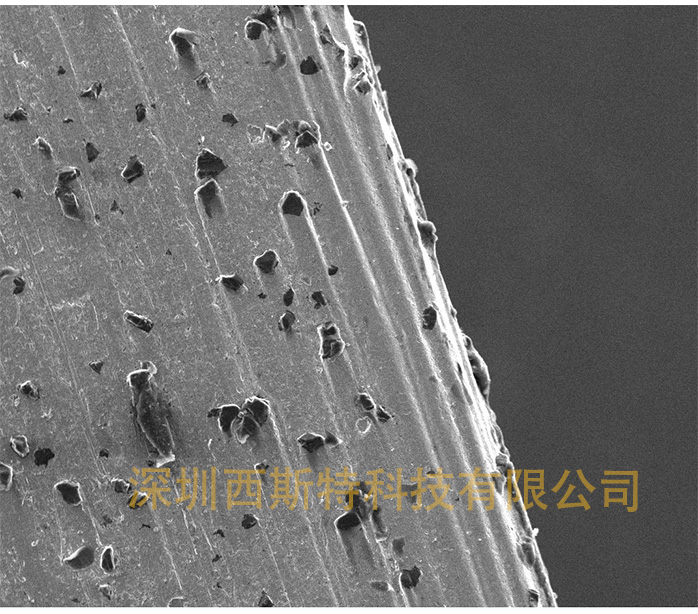

修刀后刀刃表面状态

第二阶段:工件切割

主轴转速(rpm):17000

进给速度(mm/s):60

刀片高度(mm):0.07

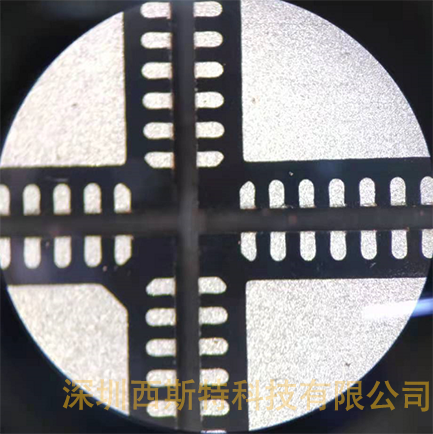

切割效果对比:

修刀前

修刀后

测试结果

毛刺尺寸:<10μm

崩边尺寸:<5μm

客户依据公司出具的解决方案调整工艺后,刀片的切割品质实现了较大提升,符合客户目前的生产需求。

★ 总结 ★

在精密划切领域,深圳西斯特科技有限公司有着丰富的切割经验,无论是切割品质还是切割寿命都具有较强的优势,同时在修刀板产品上,也投入了较大研发精力,已获得多家客户认可,欢迎咨询了解!